фрезерные работы

Фрезерные работы на станках с ЧПУ

Наша главная специализация - выполнение высокоточных фрезерных работ на станках с ЧПУ по чертежам заказчика. Фрезерные работы позволяют получить детали следующих типов:

Наша главная специализация - выполнение высокоточных фрезерных работ на станках с ЧПУ по чертежам заказчика. Фрезерные работы позволяют получить детали следующих типов:

- корпуса

- крышки

- кронштейны

- фланцы

- муфты

- накладки и т.п.

Основным профилем нашей компании является изготовление сложных корпусных высокоточных деталей для приборостроения, машиностроения, электронной, авиационной, ракетной, атомной промышленности. Чаще всего это фрезерные работы по цветному металлу и пластикам.

Максимальные габаритные размеры обрабатываемых деталей:

- x - 762 мм

- y - 508 мм

- z - 508 мм

Мы выполняем фрезерные работы по различным материалам. Преимущественной является обработка цветных металлов, полимерных материалов. Более подробно читайте в разделе обрабатываемые материалы. Обработка осуществляется из материала или заготовок заказчика, либо из нашего материала, согласно чертежу.

Срок выполнения фрезерных работ согласовывается с заказчиком и зависит от размера партии и загрузки оборудования на момент размещения заказа. За подробной консультацией обращайтесь, пожалуйста, к нашим специалистам по телефону или электронной почте.

Примеры изделий смотрите здесь

____________________________________________________________________________________________

Фрезерная обработка ЧПУ: общие понятия, описание процесса

Фрезерование в металлообрабатывающей промышленности является одним из самых распространенных видов обработки резанием и применяется для образования плоских, фасонных поверхностей. Без использования фрезерной обработки невозможно представить современную промышленность получить детали таких типов как корпуса, фланцы, крышки, и т.д.

Фрезерование – процесс резания металлов режущим инструментом-фрезой, сопровождающийся снятием слоя материала с заготовки. Фрезерная обработка ЧПУ отличается от токарной обработки тем, что заготовка остается неподвижной, а вращательные движения совершает режущий инструмент- фреза. Линейное же перемещение (подача) передается либо на стол фрезерного станка, где зафиксирована заготовка, либо на шпиндель с инструментом, что зависит от конкретной модели станка.

Фрезерную обработку можно классифицировать по следующим основным параметрам:

1) В зависимости от направления движения фрезы:

|

|

||

| попутное фрезерование | встречное фрезерование |

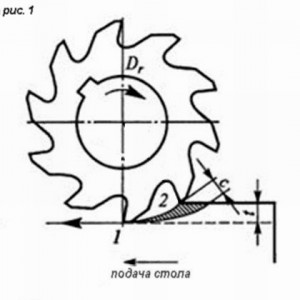

- Попутное фрезерование или в направлении подачи. Схема показана на рис. 1. В данном случае врезание фрезы в металл происходит на обрабатываемой поверхности (точка 2) и заканчивает резание на обработанной поверхности (точка 1). Данный способ позволяет добиться поверхности высокой чистоты, т.е. низкой шероховатости.

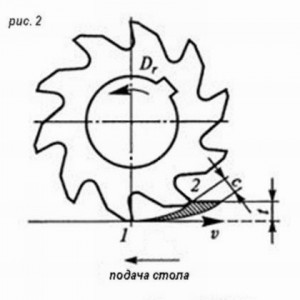

- Встречное фрезерование или против подачи. Схема показана на рис. 2. В данном случае, наоборот, врезание фрезы в металл происходит с обработанной поверхности (точка 1) и заканчивает резание на обрабатываемой поверхности (точка 2). Данный способ подходит для быстрой обработки черновых поверхностей.

2) в зависимости от типа инструмента и обрабатываемой поверхности:

Номенклатурный ряд инструмента, используемого при фрезерных работах на обрабатывающих центрах очень велик. Каждому из них соответствует свой тип фрезерования соответственно. Приводим основные разновидности инструмента:

Торцевая фреза- обработка плоскостей, перпендикулярных оси инструмента — торцевое фрезерование

Концевая фреза – обработка плоскостей, перпендикулярных и параллельных оси инструмента – концевое фрезерование

Фасонная фреза – обработка сложного профиля детали, повторяющего контуры фрезы. Применяется при невозможности придать заготовке необходимую форму другими видами фрез.

Торовая фреза – применяется для обработки внутренних радиусов или для обработки криволинейных поверхностей (чаще всего используется для черновой обработки криволинейных поверхностей).

Сферическая фреза – применяется для обработки внутренних радиусов или для обработки криволинейных поверхностей (чаще всего применяется для чистовой обработки криволинейных поверхностей)

Центровка – применяется для зацентровки отверстий перед сверлением, для снятия фасок в отверстиях и для снятия фасок на кромках детали.

Сверло – обработка отверстий

Зенкер – применяется для получистовой обработки точных отверстий перед расточкой или разверткой.

Дисковые и грибковые фрезы — обработка пазов на наружных боковых поверхностях или поднутрений на внутренних.

Развертка, расточка – применяется для чистовой обработки точных отверстий.

Гравер – применяется для нанесения надписей на детали.

При выполнении данной обработки важную роль играет не только конфигурация детали, но и материал, из которого она изготовлена, а также оборудование, на котором будут производиться фрезерные работы. Исходя из совокупности этих фактов, опытный инженер-технолог подбирает режимы резания, пишет управляющую программу для стойки ЧПУ.